Makakapaghatid ba ang Advanced Progressive Die Technology ng Near-Zero Tolerance sa High-Volume Metal Stamping?

2025.12.17

2025.12.17

Balita sa industriya

Balita sa industriya

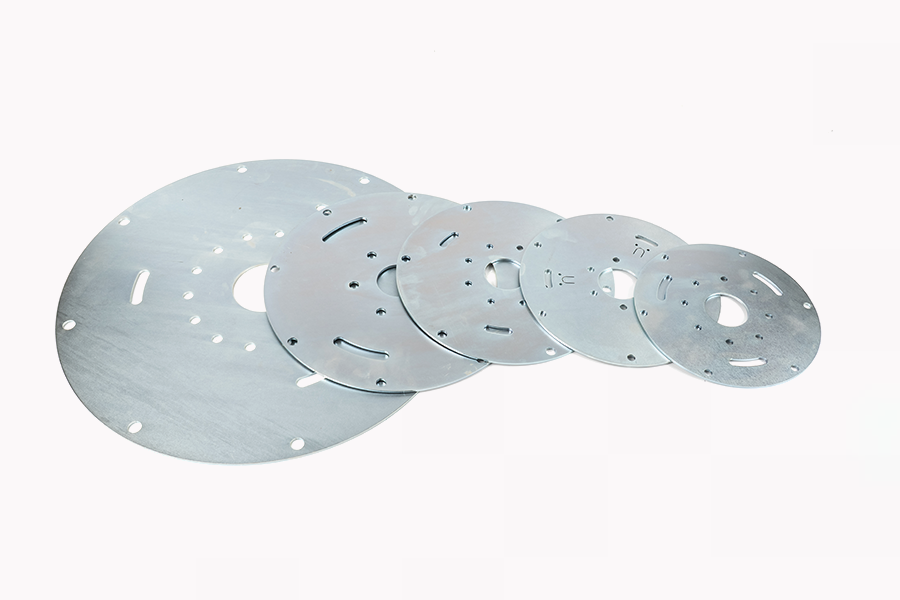

Ang isang custom na metal processing shop ay naglabas ng isang teknikal na malalim na pagsisid sa pagmamay-ari at malawak na mga kakayahan nito sa High Precision Stamping , na nagbibigay-diin sa isang synthesis ng cutting-edge na teknolohiya ng die, advanced na mga kontrol sa press, at walang kapantay na materyal na versatility. Ang pangunahing misyon ay magbigay ng masalimuot na precision metal stamping na may napakataas na katumpakan, repeatability, at cost efficiency, anuman ang dami ng produksyon, mula sa mga prototype hanggang sa mass production. Ang detalyadong pagsusuri na ito ay nakatutok lamang sa mga inilapat na prinsipyo ng engineering at arkitektura ng pagpapatakbo na nagbibigay-daan sa pagganap na ito na nangunguna sa industriya.

Ang Triad ng Die Technology: Mastering Complexity at Volume

Ang pundasyon ng katumpakan na kakayahan ng kumpanya ay nakasalalay sa estratehikong pag-deploy ng tatlong natatanging mga teknolohiya ng die: ang multi-station progressive die, ang standard na progressive die, at ang single punch die.

Multi-Station Progressive Die Technology: T ang kanya ay ang punong barko na proseso na ginagamit para sa pinakamataas na dami at pinaka masalimuot na bahagi. Sa setup na ito, ang isang strip ng metal stock ay awtomatikong pinapakain sa pamamagitan ng isang pagkakasunud-sunod ng mga istasyon, kung saan ang bawat istasyon ay nagsasagawa ng isa o higit pang sabay-sabay na mga operasyon-maging ito ay pagsuntok, baluktot, o mababaw na pagguhit. Ang pangunahing teknikal na kalamangan ay ang kumpletong pagsasama at pag-chain ng mga operasyon, na likas na nagpapaliit sa paghawak ng bahagi, nag-aalis ng pinagsama-samang error, at lubhang nagpapabilis sa cycle ng oras. Ang mga resultang bahagi ay nagpapakita mahusay na katumpakan at ginawa sa bilis na direktang nag-aambag sa nakamit na solong araw na kapasidad ng produksyon na hanggang sa 100,000 piraso , na isang pangunahing driver sa pagbabawas ng mga gastos sa yunit para sa mga kumplikadong stamping.

Standard Progressive Die: Ginagamit para sa mataas na dami ng mga bahagi na may bahagyang hindi gaanong kumplikado o mga materyales na nangangailangan ng espesyal na paghawak sa bawat yugto. Umaasa pa rin ito sa tuluy-tuloy na strip feeding ngunit nag-aalok ng flexibility ng disenyo para sa mga operasyon na maaaring mangailangan ng mas maraming espasyo o iba't ibang mekanikal na pagkilos sa pagitan ng mga yugto.

Single Punch Die Technology: Pangunahing nakalaan para sa prototyping, low-volume na mga bahagi ng espesyalista, o mga bahagi na nangangailangan ng isang solong, lubos na kinokontrol na mataas na toneladang operasyon (tulad ng huling sizing o blanking). Tinitiyak nito na kahit na ang paunang pag-unlad at mga maikling pagtakbo ay nakakatugon sa parehong mahigpit na mga pamantayan sa pagpapaubaya na inilalapat sa mga mass-produce na item.

Precision Engineering: Paghubog ng Mga Kumplikadong Geometry

Pinapadali ng mga teknolohiyang ito ang isang hanay ng mga napaka-espesyal na proseso ng pagbuo na may kakayahang lumikha ng mga istrukturang katumpakan na dati ay itinuturing na mahirap, kung hindi man imposible, na makamit sa pamamagitan ng mga tradisyonal na pamamaraan.

Ang mga pangunahing kakayahan sa pagbuo ay kinabibilangan ng:

Malalim na Pagguhit: Ito ay isang pangunahing kakayahan, na nagbibigay-daan sa paglikha ng mga kumplikado, tuluy-tuloy na mga istraktura kung saan ang lalim ng natapos na bahagi ay lumampas sa diameter nito. Ang prosesong ito ay nangangailangan ng lubos na tumpak na kontrol sa daloy ng materyal, pag-igting, at presyon upang maiwasan ang kulubot, pagkapunit, o hindi pare-parehong kapal ng pader. Ang kadalubhasaan ng kumpanya sa lugar na ito ay nagbibigay-daan para sa paggawa ng pinakakumplikadong deep-drawn stamping na may tuluy-tuloy mahigpit na pagpapahintulot at perpektong pag-uulit mula sa pinakaunang piraso hanggang sa huli.

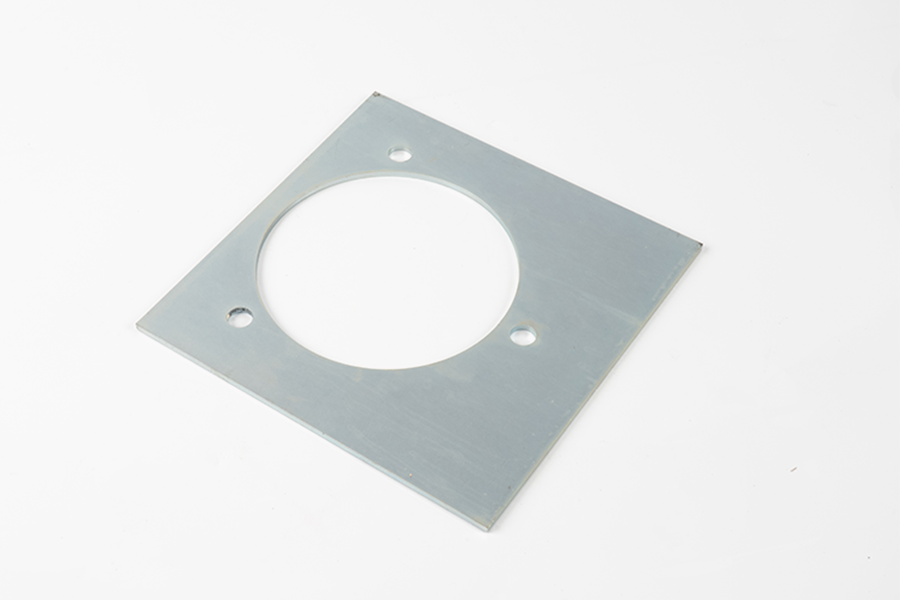

Flanging: Ang proseso ng pagbaluktot sa gilid ng materyal upang bumuo ng isang labi, na kadalasang ginagamit para sa structural reinforcement o upang lumikha ng mga pinagsamang ibabaw.

Pagsuntok at Blanking: Ginagamit upang lumikha ng tumpak na mga micro-hole array at masalimuot na panlabas na contour, kung saan ang alignment at burr control ay pinakamahalaga para sa panghuling kalidad ng pagpupulong.

Mga Multi-Curved na Ibabaw: Ang pinagsamang kontrol sa proseso ay nagbibigay-daan sa pagbuo ng mga bahagi na nagtatampok ng hindi pare-pareho, multi-axis na mga kurba, na kadalasang kinakailangan sa mga moderno at siksik na disenyo ng produkto.

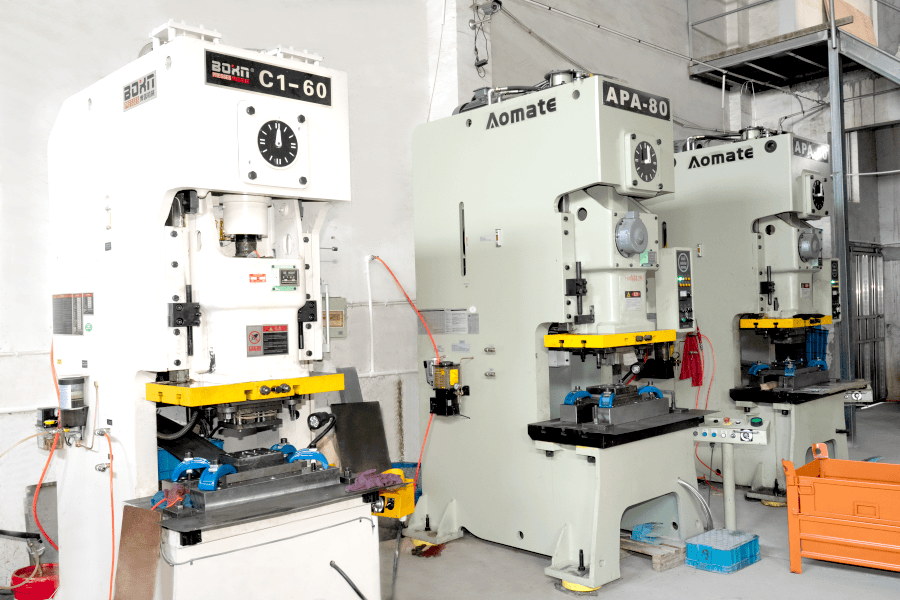

Teknolohikal na Imprastraktura: Mga Pagpindot at Mga Kontrol

Upang maisakatuparan ang mga prosesong ito na may mataas na katumpakan, umaasa ang kumpanya sa isang matatag na pamumuhunan sa parehong mekanikal at hydraulic press na teknolohiya, na kritikal na ipinares sa mga sopistikadong control system.

Kasama sa pamumuhunan ang isang hanay ng malalaking toneladang pagpindot nilagyan ng mga advanced na control module. Ang mga kontrol na ito ay nagsasama ng sopistikadong software, mga high-speed na sensor, I/O module, at mga variable na drive. Ang kumbinasyong ito ay nagbibigay-daan sa mga inhinyero na dynamic na kontrolin ang bilis at presyon na inilapat ng mamatay sa buong bumubuo ng stroke, hindi lamang sa mga endpoint. Ang real-time, fine-tuned na kontrol na ito ay nagbabago para sa malalim na pagguhit at kumplikadong pagbuo, na nagbibigay-daan para sa kalkuladong pagmamanipula ng daloy ng materyal upang mabayaran ang mga variable tulad ng materyal na spring-back o thinning.

Ang pagsasama-sama ng advanced na software na ito sa mga matatag na sistema ng makina ay nagbibigay-daan sa sahig ng pagmamanupaktura na mapanatili nangunguna sa industriya kumplikadong malalim na mga kakayahan sa pagguhit , pagtatakda ng mataas na bar para sa matamo na pagiging kumplikado at katumpakan ng dimensyon sa mga natapos na bahagi.

Panloob na Tooling at Material Versatility

Ang isang kritikal na kadahilanan na nagpapatibay sa mabilis na pagtugon at katumpakan na output ay ang pagkakaroon ng isang in-house tool room . Ang kakayahang ito ay nakatulong sa ilang kadahilanan:

Pag-ulit at Bilis ng Disenyo: Ang mga tool ay maaaring idisenyo, gawa-gawa, at masuri sa loob, na kapansin-pansing nagpapabilis sa oras ng turnaround para sa mga prototype at sample.

Agarang Pagpapanatili at Pagbabago: Anumang mga kinakailangang pagsasaayos upang mamatay upang mapanatili ang mahigpit na pagpapaubaya sa mahabang panahon ng produksyon ay maaaring gawin kaagad, na maiwasan ang mga scrap at matiyak ang tuluy-tuloy na kalidad.

manufacturability Consulting: Ang in-house tool room staff ay malapit na nakikipagtulungan sa mga nakaranasang empleyado na may makabuluhang kadalubhasaan sa pagpaplano at pagtulong sa disenyo ng mga magagawang bahagi , na tinitiyak na ang mga disenyo ay na-optimize para sa proseso ng stamping bago pa man magsimula ang tooling.

Ang kakayahang umangkop sa pagpapatakbo ay higit na tinukoy ng lawak ng mga materyales suportado. Ang kakayahang magproseso higit sa 30 mga materyales na metal ay isa sa pinakamalawak sa industriya, kabilang ngunit hindi limitado sa: hindi kinakalawang na asero (iba't ibang grado), aluminyo haluang metal, tansong haluang metal, tanso, tanso, at mga espesyal na bakal. Tinitiyak ng versatility na ito na hindi alintana kung ang panghuling bahagi ay nangangailangan ng mataas na lakas, corrosion resistance, electrical conductivity, o partikular na thermal properties, ang pinakamainam na materyal ay maaaring piliin at iproseso nang may mataas na katumpakan.

Mga Pangunahing Kakayahan

| Lugar ng Dalubhasa | Teknikal na Pagtutukoy / Achievement | Benepisyo sa Produkto |

|---|---|---|

| Kapasidad ng Produksyon | Hanggang 100,000 piraso bawat araw | Makabuluhang pagbawas sa halaga ng yunit sa mataas na volume |

| Malalim na Pagguhit | Kumplikadong deep-drawn stamping na may mahigpit na tolerance | Nagbibigay-daan para sa masalimuot, tuluy-tuloy na mga bahagi ng istruktura |

| Kontrol sa Proseso | Dynamic na bilis at pagsasaayos ng presyon sa buong stroke | Pinipigilan ang mga depekto sa materyal (kulubot, punit, pagnipis) |

| Materyal na Suporta | Higit sa 30 metal na materyales (Stainless Steel, Aluminum, Copper) | Pinakamainam na pagpili ng materyal para sa mga partikular na kinakailangan sa paggana |

| Pamantayan ng Kalidad | Perpektong repeatability mula sa unang piraso hanggang sa huli | Garantisadong pare-pareho at pinababang oras ng inspeksyon |

Mula sa mga prototype hanggang sa napakalaking dami ng mga order, tinitiyak ng malalim na disenyo ng pagguhit at production team na ang mga de-kalidad na tapos na produkto ay maihahatid sa detalye, sa oras, at sa badyet. Bilang isang custom na tindahan ng pagpoproseso ng metal, ang teknikal na imprastraktura at kadalubhasaan ng empleyado ay nakatuon sa paggawa ng halos anumang tumpak na bahagi ng metal na kinakailangan ng mga advanced na industriya.

Eng

Eng