Mataas na Pagkumpirma at Mataas na lakas na naselyohang mga bahagi ng metal na bahagi: pangunahing pagganap at teknolohiya ng proseso upang matugunan ang mahigpit na mga kinakailangan sa aplikasyon

2025.06.04

2025.06.04

Balita sa industriya

Balita sa industriya

Sa panahon ng proseso ng pagmamanupaktura ng naselyohang mga bahagi ng metal . Ang mga tagapagpahiwatig na ito ay direktang matukoy kung ang mga bahagi ay maaaring matugunan ang mahigpit na mga kinakailangan sa mga praktikal na aplikasyon, lalo na sa mga kritikal na sitwasyon na nangangailangan ng mataas na lakas at mataas na katumpakan.

Ang dimensional na katumpakan ay tumutukoy sa antas ng tugma sa pagitan ng mga sukat ng mga bahagi pagkatapos ng panlililak at ang mga guhit ng disenyo sa panahon ng proseso ng paggawa. Sa modernong teknolohiya ng panlililak, ang dimensional na kawastuhan ay ang pangunahing tagapagpahiwatig para sa pagsusuri ng kalidad ng mga naselyohang bahagi ng metal. Ang aming mga naselyohang bahagi ng metal ay maaaring matiyak na ang dimensional na error ng mga bahagi ay kinokontrol sa loob ng isang napakaliit na saklaw at makamit ang kawastuhan na antas ng milimetro sa pamamagitan ng tumpak na mga hulma at mga proseso ng stamping na may mataas na bilis. Ang katumpakan na ito ay mahalaga para sa mga pangunahing sitwasyon ng aplikasyon tulad ng frame pampalakas, pabahay ng motor, at mga konektor ng katumpakan. Halimbawa, sa paggawa ng mga housings ng motor, ang anumang bahagyang dimensional na paglihis ay maaaring maging sanhi ng mismatch ng pabahay na may mga panloob na sangkap, na nakakaapekto sa normal na operasyon ng motor. Samakatuwid, ang kontrol ng dimensional na mataas na katumpakan ay hindi lamang maaaring mapabuti ang pagiging tugma at katumpakan ng pagpupulong ng produkto, ngunit tiyakin din ang pag-andar at kaligtasan ng panghuling produkto.

Ang lakas ng compressive ay tumutukoy sa kakayahan ng isang bahagi upang labanan ang pagpapapangit o pagkalagot kapag sumailalim sa panlabas na presyon. Ang mga naselyohang bahagi ng metal ay madalas na ginagamit para sa mga istrukturang bahagi na makatiis sa mga panlabas na puwersa, kaya mahalaga ang kanilang compressive lakas. Halimbawa, ang mga pagpapalakas ng frame ay ginagamit sa industriya ng automotiko upang mapaglabanan ang mga panlabas na epekto ng puwersa sa katawan ng kotse, at ang mga bahagi ay kinakailangan na magkaroon ng mataas na lakas ng compressive upang matiyak na ang istraktura ng katawan ng kotse ay maaaring epektibong protektado sa isang pagbangga. Sa aming naselyohang paggawa ng mga bahagi ng metal, ang lakas ng compressive ay ginagarantiyahan sa pamamagitan ng pagpili ng mga materyales na may mataas na lakas at pag-optimize ng daloy ng proseso. Lalo na kapag ang paggawa ng ilang mga bahagi na sumailalim sa mabibigat na naglo -load o mataas na presyon ng kapaligiran, ang tumpak na kontrol ng proseso ng panlililak ay maaaring mapalaki ang mga mekanikal na katangian ng materyal at matiyak ang katatagan at tibay ng mga bahagi.

Ang paglaban sa epekto ay tumutukoy sa kakayahan ng isang bahagi upang mapanatili ang integridad ng istruktura nang walang pinsala kapag napapailalim ito sa agarang epekto o malubhang panginginig ng boses. Lalo na sa mga patlang ng paggawa ng sasakyan, pabahay ng elektronikong kagamitan, atbp, ang mga bahagi ay madalas na apektado ng panlabas na epekto o panginginig ng boses, kaya ang paglaban sa epekto ay isang napakahalagang pamantayan ng kalidad. Sa pamamagitan ng makatuwirang pagpili ng materyal at tumpak na disenyo ng proseso, ang aming naselyohang mga bahagi ng metal ay maaaring magkaroon ng mahusay na paglaban sa epekto habang tinitiyak ang mataas na katumpakan. Nangangahulugan ito na ginagamit ito para sa mga aparato ng pagsipsip ng enerhiya ng enerhiya ng automotiko o mga proteksiyon na housings para sa mga produktong elektronik, ang mga bahaging ito ay maaaring mapanatili ang matatag na pagganap sa mga kumplikadong kapaligiran at mabawasan ang pinsala na dulot ng mga panlabas na epekto.

Ang flat flatness ay tumutukoy sa kinis at flatness ng ibabaw ng isang bahagi, na sumasalamin sa katapatan ng proseso ng panlililak. Ang flat ng ibabaw ay may mahalagang epekto sa hitsura, kawastuhan ng pagpupulong at paglaban ng kaagnasan ng bahagi. Para sa mga senaryo ng aplikasyon na nangangailangan ng mahusay na hitsura at mataas na kalidad ng ibabaw, tulad ng mga konektor ng katumpakan o mga housings sa bahay, ang flat flatness ay mahalaga.

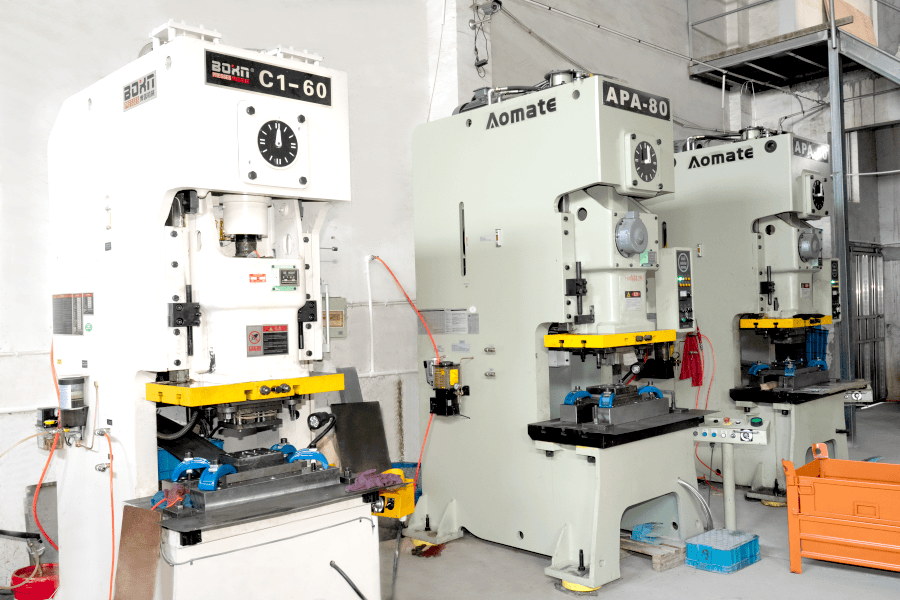

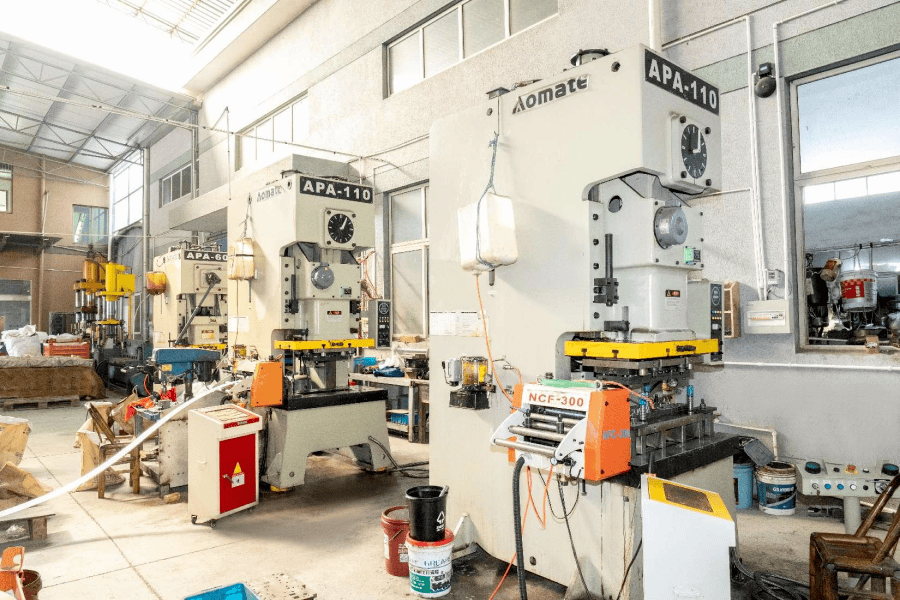

Magbigay ng mga teknikal na naselyohang bahagi ng metal na bahagi ng paggawa ng iba't ibang laki, gamit ang iba't ibang mga advanced na teknolohiya ng proseso ng panlililak upang matiyak na ang bawat bahagi ay maaaring matugunan ang mga kinakailangan ng mataas na katumpakan at mataas na katatagan. Partikular, higit sa lahat ay gumagamit kami ng tatlong magkakaibang uri ng mga teknolohiya ng amag-solong amag, tuluy-tuloy na amag at sunud-sunod na amag. Ang kumbinasyon ng mga teknolohiyang ito ay nagbibigay -daan sa amin upang magbigay ng pinaka -angkop na mga solusyon para sa iba't ibang mga pangangailangan sa produksyon.

Ang solong teknolohiya ng amag ay ang pinaka -pangunahing teknolohiya ng stamping magkaroon ng amag, na angkop para sa paraan ng paggawa ng solong panlililak. Sa solong teknolohiya ng amag, maaari naming iproseso ang isang kumpletong bahagi sa bawat panlililak. Ang pamamaraang ito ay angkop para sa maliit na paggawa ng batch o mga bahagi na may medyo simpleng istruktura, ay maaaring magbigay ng mataas na katumpakan, at maaaring mabawasan ang oras ng kapalit at pagsasaayos ng amag sa maliit na paggawa ng batch.

Ang patuloy na teknolohiya ng amag ay gumagamit ng maraming mga hakbang sa panlililak ng amag upang makamit ang maraming mga operasyon sa pagproseso sa bawat panlililak. Ito ay nagbibigay -daan sa amin upang patuloy na magsagawa ng iba't ibang mga panlililak, paggugupit, baluktot at iba pang mga proseso sa isang solong makina ng panlililak upang makamit ang mas mataas na kahusayan sa produksyon. Ang patuloy na namatay ay angkop para sa paggawa ng masa, lalo na para sa mga bahagi na may mga kumplikadong istruktura na nangangailangan ng maraming operasyon. Maaari itong mapabuti ang kahusayan ng produksyon at matiyak ang katatagan at pagkakapareho ng mga bahagi.

Ang hakbang-hakbang na teknolohiya ng mamatay ay angkop para sa mga senaryo na nangangailangan ng mas kumplikado at pino na mga hugis ng mga naselyohang bahagi. Ang mga hakbang-hakbang na namatay ay gumagamit ng maraming mga istasyon ng panlililak o mga kumbinasyon ng mamatay upang unti-unting makumpleto ang buong proseso ng pagbubuo ng bahagi sa pamamagitan ng isang beses na pagsasaayos ng mamatay at patuloy na multi-step na mga operasyon sa panlililak. Ang mga prosesong ito ay karaniwang kasama ang paggugupit, pagsuntok, baluktot, pag -uunat, pagbubuo, atbp Ang hugis ng bahagi ay unti -unting mapino at maiayos sa bawat hakbang ng proseso ng panlililak hanggang sa makumpleto ito. Ang teknolohiyang ito ay karaniwang ginagamit upang makabuo ng mga bahagi na may mga kumplikadong hugis o nangangailangan ng pagputol ng mataas na katumpakan. Maaari itong mapabuti ang kawastuhan ng mga bahagi at matiyak ang mataas na pagkakapare -pareho sa panahon ng paggawa ng masa. $

Eng

Eng