Paano Tinutukoy ng Pagsasama ng Stamping Metal Parts at High-Speed Processing ang Modern Industrial Excellence?

2026.01.08

2026.01.08

Balita sa industriya

Balita sa industriya

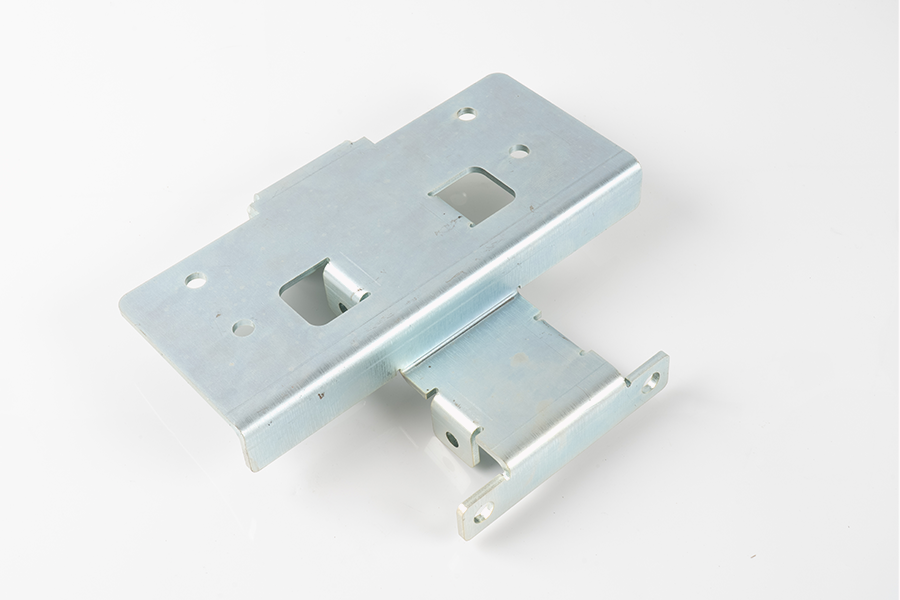

Pinagsamang Paggawa ng Stamping Metal Parts

Ang core ng aming operational excellence ay nakasalalay sa kung paano ang aming panlililak na bahagi ng metal ay nabuo sa pamamagitan ng pagsasama ng precision molds na may mataas na bilis ng mga proseso ng stamping. Tinitiyak ng synergy na ito na ang bawat bahagi na ginawa ay nagtataglay ng parehong kakayahang hubugin ang mga kumplikadong istruktura at ang katatagan na kinakailangan para sa mass production. Ang mga ito panlililak na bahagi ng metal ay malawakang ginagamit sa pagmamanupaktura ng sasakyan, elektronikong kagamitan, hardware ng appliance sa bahay, at bagong kagamitan sa enerhiya, na nagsisilbing structural backbone para sa susunod na henerasyong teknolohiya.

Ang pangunahing pagganap ng aming mga bahagi ng panlililak ay makikita sa tatlong dimensyon ng katumpakan ng dimensional na antas ng milimetro, lakas ng compressive at impact, at flatness sa ibabaw. Ang mga katangiang ito ay mahalaga para matugunan ang mga pangangailangan ng mga pangunahing senaryo gaya ng mga frame reinforcement, motor housing, at precision connector. Sa pamamagitan ng pagtuon sa mga kritikal na sukatan ng pagganap na ito, mga tagagawa ng high-precision stamping tiyakin na ang bawat bahagi ay makatiis sa mekanikal na kahirapan ng nilalayon nitong kapaligiran habang pinapanatili ang perpektong akma sa loob ng mas malalaking asembliya.

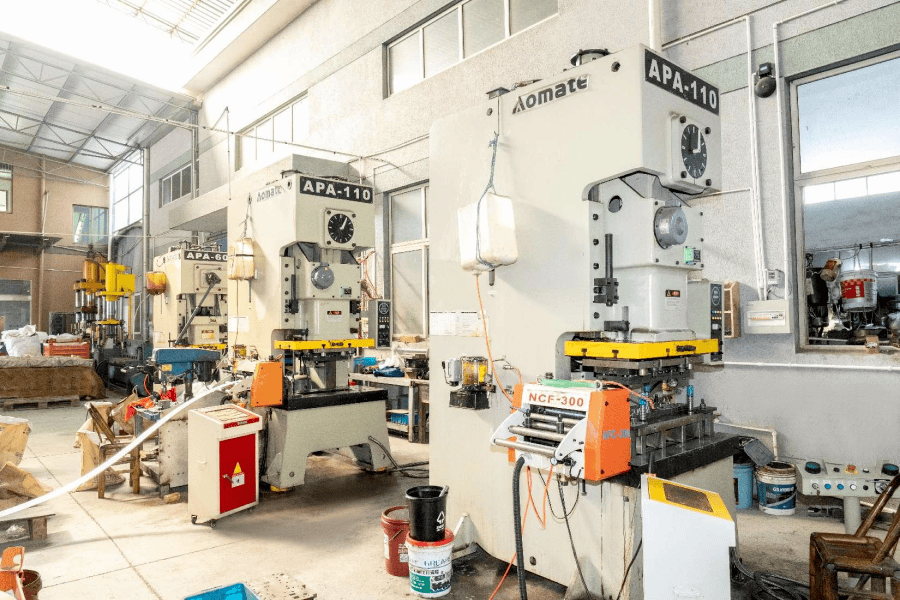

Advanced na Tooling at Multi-Station Technology

Ang lakas ng leading mga tagagawa ng high-precision stamping namamalagi sa kanilang maraming nalalaman kakayahan sa tooling. Palagi kaming nakatutok sa paggawa ng mga teknikal na stamping na may iba't ibang laki, umaasa sa solong die, tuluy-tuloy na die, at progresibong teknolohiya ng die upang makagawa ng mga bahagi ng panlililak na may mataas na katumpakan. Hindi tulad ng tradisyunal na proseso ng isang yugto, ang isang progresibong die ay nagbibigay-daan sa isang strip ng metal na sumailalim sa maraming operasyon—gaya ng pagputol, pagyuko, at paghubog—habang ito ay gumagalaw sa tuloy-tuloy na awtomatikong pagpindot ng suntok .

Ang mga kakayahang ito ay nagbibigay-daan sa amin na magbigay ng mahusay na katumpakan at makamit ang isang araw na kapasidad ng produksyon na 100,000 piraso, na makabuluhang binabawasan ang mga gastos sa yunit. Ang mataas na dami ng output na ito ay hindi nagmumula sa kapinsalaan ng kalidad; tinitiyak ng mekanikal na pag-synchronize ng multi-station dies na ang bawat feature ay nakaposisyon nang may perpektong repeatability. Kung ang proyekto ay nangangailangan ng isang simpleng bracket o isang kumplikadong connector, ang pagsasama ng mga progresibong dies sa loob ng isang high-speed press environment ay nagbibigay-daan para sa mahusay na pagsasakatuparan ng mga iskedyul ng produksyon na may mataas na density.

Mastery ng Complex Forming at Deep Drawing

Higit pa sa karaniwang pagbaluktot at pagsuntok, dapat nating harapin ang mga hamon ng three-dimensional na daloy ng metal. Sa pamamagitan ng malalim na pagguhit, pag-flang, pagsuntok, at iba pang mga proseso, makakagawa tayo ng mga precision na istruktura gaya ng mga multi-curved surface at micro-hole array. Ang malalim na pagguhit, sa partikular, ay isang masinsinang proseso kung saan ang isang blangko ng metal ay radially na iginuhit sa isang bumubuo ng die sa pamamagitan ng mekanikal na pagkilos ng isang suntok, na lumilikha ng mga guwang, cylindrical, o hugis-kahon na mga bahagi.

Gamit ang isang serye ng mga hydraulic at mechanical presses at isang in-house na tool room, makakagawa kami ng kahit na ang pinakakumplikadong deep-drawn stamping na may mahigpit na tolerance at perpektong repeatability mula sa unang piraso hanggang sa huling piraso. Ang kakayahang mapanatili ang pare-parehong kapal ng pader at integridad ng istruktura sa malalim na mga bahagi ay isang tanda ng kadalubhasaan na nangunguna sa industriya. Ang aming in-house na tool room ay mahalaga para sa katumpakan na ito, na nagbibigay-daan para sa agarang pagsasaayos at pagpapanatili ng mga dies upang maiwasan ang "springback" o pagnipis ng materyal sa panahon ng high-pressure forming stroke.

Mga Teknikal na Kakayahang ng High-Precision Stamping

Ang sumusunod na talahanayan ay nagdedetalye ng mga teknikal na parameter at mga kakayahan sa produksyon ng aming mga tagagawa ng high-precision stamping pasilidad:

| Kategorya ng Tampok | Teknikal na Pagtutukoy | Benepisyo sa pagpapatakbo |

|---|---|---|

| Keyword ng Produkto | Stamping Metal Parts | Mataas ang lakas ng mga bahagi para sa mga pangunahing pang-industriyang sitwasyon |

| Uri ng Kagamitan | Patuloy na awtomatikong pagpindot ng suntok | High-speed production hanggang 100k pcs/day |

| Teknolohiya ng Tooling | Single, Continuous, at Progressive Die | Versatility sa iba't ibang bahagi na kumplikado |

| Mga Pangunahing Dimensyon | Katumpakan at Flatness sa antas ng milimetro | Maaasahang pagganap sa mga precision connectors |

| Saklaw ng Application | Automotive, Electronics, Bagong Enerhiya | Malawak na industriya utility at tibay |

| Mechanical Stats | Mataas na Compressive at Lakas ng Epekto | Tamang-tama para sa mga frame reinforcement at motor housing |

| Pagpapasadya | Iba't ibang Tonnage Punching Machine | Kakayahang umangkop para sa malaki at maliit na mga stamping ng metal |

Materyal na Versatility at Customization

Ang lawak ng mga materyales at mga hugis na maaari nating gawin ay isa sa pinakamalawak sa industriya. Bilang isang custom na metal processing shop, maaari kaming gumawa ng halos anumang precision na bahagi ng metal na kailangan mo. Sinusuportahan din namin ang higit sa 30 metal na materyales kabilang ang hindi kinakalawang na asero, aluminyo haluang metal, tansong haluang metal, at iba't ibang mga espesyal na grado. Ang bawat materyal ay kumikilos nang iba sa ilalim ng presyon ng a tuloy-tuloy na awtomatikong pagpindot ng suntok , na nangangailangan ng partikular na pagpapadulas at mga die clearance.

Mayroon kaming mga punching machine na may iba't ibang tonelada upang matugunan ang iyong mga customized na pangangailangan. Gaano man kalaki o kaliit ang panlililak na bahagi ng metal kailangan mo, ihahatid namin ang mga ito nang may napakataas na katumpakan at oras ng turnaround upang matugunan ang iyong mga deadline. Ang aming mga empleyado ay may maraming taon ng karanasan sa pagpaplano at pagtulong sa disenyo ng mga manufacturable parts. Ang konsultatibong diskarte na ito ay kritikal sa yugto ng prototyping. Sa pamamagitan ng pagsusuri sa istraktura ng butil at tensile strength ng napiling haluang metal, tinitiyak ng aming team na ang piniling proseso ng stamping ay na-optimize para sa mga partikular na katangian ng materyal.

Engineering Excellence at Tulong sa Disenyo

Nagsisimula ang isang matagumpay na proyekto ng panlililak bago pa man mai-load ang unang coil sa tuloy-tuloy na awtomatikong pagpindot ng suntok . Mga tagagawa ng high-precision stamping dapat tulay ang agwat sa pagitan ng teoretikal na disenyo at pisikal na paggawa. Ang aming koponan sa engineering ay malapit na nakikipagtulungan sa mga kliyente upang pinuhin ang mga geometry ng bahagi, tinitiyak na ang mga matutulis na sulok ay radius at ang mga paglalagay ng butas ay na-optimize para sa progresibong layout ng die.

Ang sama-samang pagpaplanong ito ay makabuluhang binabawasan ang panganib ng die failure at materyal na basura. Sa pamamagitan ng paggamit ng advanced na simulation software, mahuhulaan namin kung paano dadaloy ang isang metal sheet sa mga die station, na nagpapahintulot sa amin na matukoy ang mga potensyal na stress point bago magsimula ang mamahaling proseso ng paggawa ng tool. Tinitiyak ng proactive engineering na ito na kahit ang pinakakumplikadong micro-hole array o multi-curved surface ay ginawa nang may ganap na katapatan sa orihinal na modelo ng CAD.

Pagsasama-sama ng Advanced Press Controls at Software

Moderno mga tagagawa ng high-precision stamping ay lumipat nang malayo sa mga simpleng mekanikal na lever. Bilang karagdagan sa kadalubhasaan ng aming mga empleyado, namuhunan kami sa malalaking toneladang pagpindot. Ang mga kontrol na ito ay may advanced na software, sensor, I/O module, at drive na nagbibigay-daan sa amin na baguhin ang bilis at pressure na inilapat ng die sa buong pagbuo ng stroke. Ang antas ng kontrol na ito ay mahalaga kapag nagtatrabaho sa mga sensitibong materyales o malalim na iginuhit na mga hugis na nangangailangan ng isang partikular na profile ng bilis upang maiwasan ang pagkapunit.

Ang tuloy-tuloy na awtomatikong pagpindot ng suntok Ang mga system na ginagamit namin ay nilagyan ng mga real-time na sensor ng pagsubaybay. Nakikita ng mga sensor na ito ang kahit na kaunting paglihis sa kapal ng materyal o presyon ng mamatay, na nagbibigay-daan para sa agarang pagwawasto. Dahil sa patuloy na pamumuhunan sa mga kagamitan at tauhan, nakabuo kami ng nangunguna sa industriya ng kumplikadong malalim na kakayahan sa pagguhit. Ang synergy na ito sa pagitan ng karanasan ng tao at digital precision ay nagsisiguro na ang bawat produksyon ay tumatakbo panlililak na bahagi ng metal nakakatugon sa eksaktong mga pagtutukoy na ibinigay ng aming mga kliyente.

High-Volume Efficiency at Unit Cost Reduction

Ang primary economic advantage of a tuloy-tuloy na awtomatikong pagpindot ng suntok ay ang matinding pagbawas sa mga gastos sa yunit na nauugnay sa malakihang produksyon. Kapag ang isang pasilidad ay makakamit ng isang araw na kapasidad ng produksyon na 100,000 piraso, ang overhead ng setup at tooling ay ibinabahagi sa isang napakalaking volume, na nagbibigay ng malaking pagtitipid sa kliyente.

Higit pa rito, binabawasan ng automation na likas sa aming mga proseso ng stamping ang pangangailangan para sa pangalawang manu-manong operasyon. Ang mga feature gaya ng pag-tap, de-burring, at paglilinis ay madalas na direktang isama sa progresibong die sequence. Para sa mga tagagawa ng high-precision stamping , ang pinagsama-samang diskarte na ito ay ang susi sa paghahatid ng mataas na kalidad na mga natapos na produkto sa badyet. Nagbibigay man ng mga bahagi para sa sektor ng aerospace o mataas na dami ng consumer electronics, ang pangako ng aming pasilidad sa patuloy na pamumuhunan sa teknolohiya ay nagsisiguro na mananatili kaming nangunguna sa industriya ng precision na pagproseso ng metal.

Eng

Eng