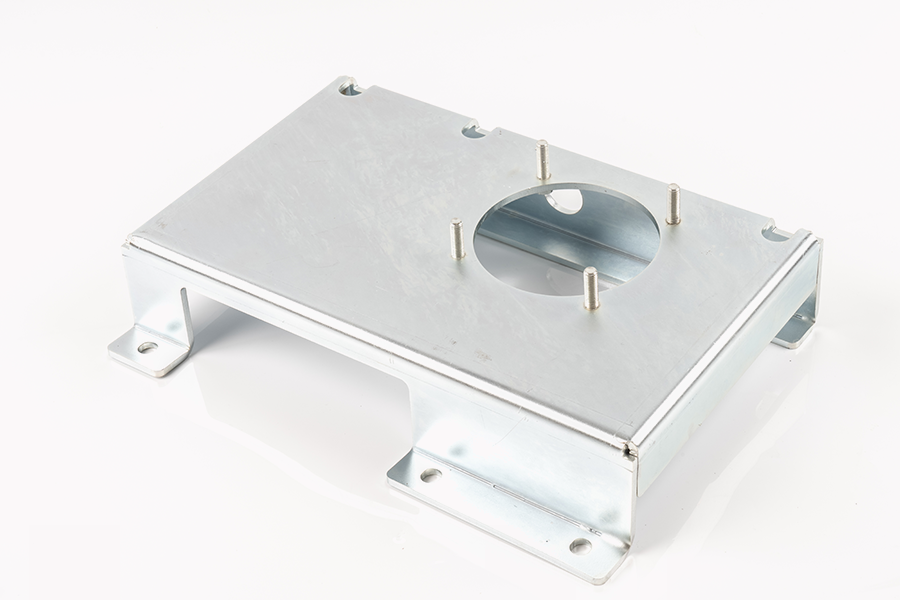

Samping Metal Parts: Paano makamit ang katumpakan ng pagmamanupaktura at mahusay na produksyon?

2025.08.13

2025.08.13

Balita sa industriya

Balita sa industriya

Mga bentahe ng pangunahing mga bahagi ng panlililak na mga bahagi ng metal

Mataas na katumpakan na bumubuo: Mga bahagi ng metal na panlililak Gumamit ng mga advanced na sistema ng amag na katumpakan, at ang mga hulma na ginawa sa pamamagitan ng disenyo ng tulong sa computer at katumpakan na teknolohiya ng machining ay maaaring makamit ang mga ultra-high na mga kinakailangan sa pagpapaubaya ng ± 0.01mm. Ang antas ng kawastuhan na ito ay katumbas ng 1/7 ng diameter ng isang buhok ng tao, at maaaring ganap na matugunan ang labis na hinihingi na laki ng mga kinakailangan ng mga instrumento ng aerospace na mga instrumento, high-end na elektronikong konektor, at iba pang mga aplikasyon. Ang materyal na amag ay gawa sa de-kalidad na haluang metal na bakal at sumailalim sa espesyal na paggamot sa init upang matiyak na ang paunang kawastuhan ay maaaring mapanatili kahit na matapos ang milyun-milyong mga proseso ng panlililak. Pinagsama sa mataas na rigidity stamping machine at intelihenteng mga sistema ng pagpoposisyon, ang bawat hinubog na bahagi ay maaaring makamit ang halos perpektong dimensional na pagkakapare -pareho, na nagbibigay ng maaasahang garantiya para sa kasunod na mga proseso ng pagpupulong.

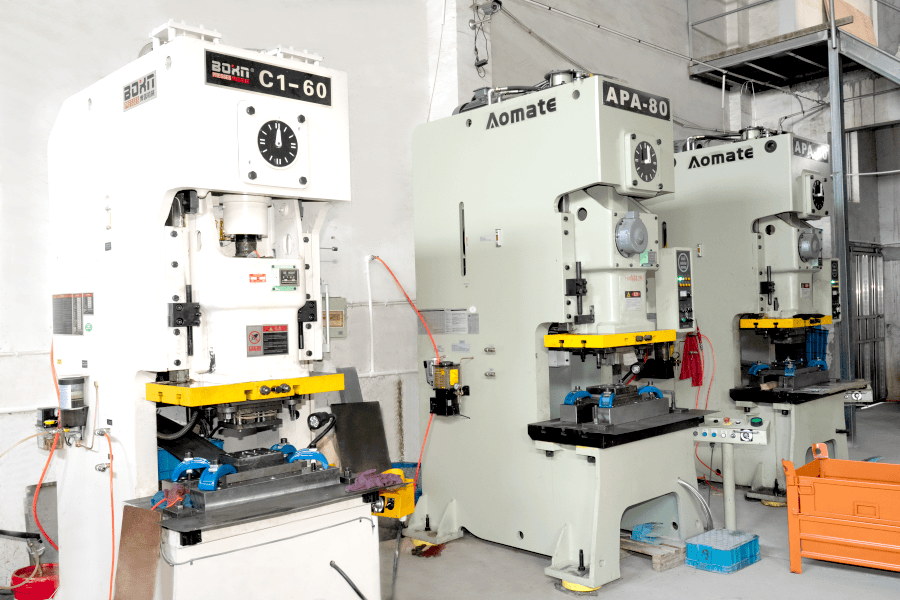

Mataas na kahusayan sa paggawa ng masa: Ang mga modernong high-speed stamping line ng produksiyon ay nagsasama ng servo drive, awtomatikong pagpapakain, at teknolohiyang matalinong pagtuklas, na may isang maximum na bilis ng operating hanggang sa 600 na mga operasyon ng stamping bawat minuto. Ang isang karaniwang linya ng produksyon ay maaaring makagawa ng sampu-sampung libong piraso bawat araw, na kung saan ay 50-100 beses na mas mahusay kaysa sa tradisyonal na machining ng CNC. Ang mataas na awtomatikong patuloy na teknolohiya ng amag ay nagbibigay -daan sa pag -convert mula sa mga hilaw na materyales hanggang sa mga natapos na produkto upang makumpleto sa isang solong workstation, lubos na binabawasan ang oras ng paglilipat sa pagitan ng mga proseso. Ang mahusay na kapasidad ng produksiyon ay partikular na angkop para sa mga patlang na nangangailangan ng malakihang pagmamanupaktura, tulad ng mga bahagi ng automotiko at mga elektronikong casings. Maaari itong mabilis na tumugon sa mga pagbabagu -bago ng demand sa merkado at paikliin ang mga siklo ng paglulunsad ng produkto.

Mataas na rate ng paggamit ng materyal: Sa pamamagitan ng intelihenteng pag -optimize ng layout gamit ang software ng CAD/CAM at sinamahan ng multi station na progresibong disenyo ng mamatay, ang materyal na paggamit ng rate ng proseso ng panlililak sa pangkalahatan ay umabot sa higit sa 95%. Ang mga advanced na algorithm ng pugad ay maaaring ayusin ang layout ng mga bahagi sa board tulad ng isang puzzle, na binabawasan ang basura ng sulok sa pinakamalaking sukat na posible. Ang sistema ng pag -recycle ng basura ay maaari ring awtomatikong pag -uuri at mangolekta ng mga nabuong scrap, nakamit ang halos 100% na recycling ng materyal. Kung ikukumpara sa mga tradisyunal na proseso ng pagputol, na karaniwang may isang rate ng paggamit ng materyal na 60-70% lamang, ang teknolohiya ng panlililak ay maaaring makatipid ng mga kumpanya ng pagmamanupaktura 15-20% ng mga hilaw na materyal na gastos taun-taon, habang binabawasan ang epekto ng basurang pang-industriya sa kapaligiran.

Kumplikadong istraktura na bumubuo: Ang mga modernong teknolohiya ng panlililak ay sumisira sa mga limitasyon ng tradisyonal na pagbuo ng planar, at sa pamamagitan ng multi-directional composite stamping at progresibong mga proseso ng pagbuo, ang mga kumplikadong geometric na tampok kabilang ang mga conven convex na ibabaw, katumpakan na flanging, at micro punching ay maaaring makumpleto sa isang solong machining. Ang pagpapakilala ng mga advanced na proseso tulad ng hydraulic form at hot stamping ay gumawa ng kumplikadong 3D pagmomolde ng mataas na lakas na bakal na posible. Ang pagkuha ng panloob na panel ng pintuan ng kotse bilang isang halimbawa, ang mga tradisyunal na proseso ay nangangailangan ng higit sa 10 mga bahagi upang mai -welded at tipunin, ngunit ngayon sa pamamagitan ng katumpakan na panlililak, ang pangkalahatang istraktura ay maaaring mabuo sa isang go, na hindi lamang binabawasan ang timbang, ngunit makabuluhang nagpapabuti sa lakas ng sangkap at katumpakan ng pagpupulong. Ang pinagsamang teknolohiyang paghuhulma na ito ay muling tukuyin ang mga posibilidad ng disenyo ng mga sangkap ng metal.

Paghahambing sa pagitan ng teknolohiya ng panlililak at tradisyonal na pagproseso

| Paghahambing item | Mga bahagi ng metal na panlililak | Tradisyonal na machining (CNC, atbp.) |

| Kahusayan sa paggawa | Sobrang mataas (mainam para sa paggawa ng masa) | Medyo mababa (angkop para sa pagpapasadya ng maliit na batch) |

| Kontrol sa gastos | Mababang Per-Unit Cost (Economies of Scale) | Mataas na Per-Unit Cost (Higit pang Paggawa/Materyal na Masidhi) |

| Antas ng katumpakan | ± 0.01mm (nakasalalay sa katumpakan ng die) | ± 0.05mm (apektado ng tool wear) |

| Pagiging tugma ng materyal | Bakal, aluminyo, tanso, hindi kinakalawang na asero, atbp. | Mga metal, plastik, composite |

| Kakayahang umangkop sa disenyo | Nangangailangan ng amag (pinakamahusay para sa mga na -finalize na disenyo) | Walang kinakailangang amag (mainam para sa prototyping) |

Bakit pumili ng mga naselyohang bahagi ng metal?

Pagbabawas ng gastos at pagpapabuti ng kahusayan: Ang proseso ng mga bahagi ng stamping metal ay nagtutulak sa kontrol ng gastos ng mga indibidwal na piraso sa matinding sa pamamagitan ng isang mataas na awtomatikong mode ng produksyon. Ang isang hanay ng mga hulma ng katumpakan ay maaaring patuloy na makagawa ng milyun -milyong magkaparehong mga bahagi, na nagreresulta sa isang pagpapalawak ng pagbaba sa mga gastos sa pagproseso ng solong piraso na may pagtaas ng output. Ang pagkuha ng mga bisagra ng pintuan ng kotse bilang isang halimbawa, ang tradisyonal na CNC machining ay nagkakahalaga ng mga 15 yuan bawat piraso, habang ang pagtatakip ng produksyon ay maaaring makontrol ang gastos sa loob ng 2 yuan.Ang kalamangan na ito ay pangunahing nagmula sa tatlong aspeto: una, ang awtomatikong linya ng produksyon ay nangangailangan lamang ng 1-2 mga operator upang mapanatili ang 24 na oras na operasyon, pagbabawas ng mga gastos sa paggawa sa pamamagitan ng 80%; Pangalawa, ang high-speed stamping (60-300 beses bawat minuto) ay makabuluhang pinatataas ang output bawat oras ng yunit; Sa wakas, ang isang materyal na rate ng paggamit ng higit sa 95% ay makabuluhang binabawasan ang hilaw na basurang materyal. Para sa mga produkto na may taunang demand na higit sa 100000 piraso, ang kabuuang gastos ng proseso ng panlililak ay karaniwang 40-60% na mas mababa kaysa sa machining, na ginagawa itong pinaka-epektibong pagpipilian para sa malakihang paggawa.

Katatagan ng kalidad: Ang kalidad ng katatagan ng proseso ng panlililak ay nagmula sa katangian na "isang beses na paghuhulma". Tinitiyak ng mga hulma ng katumpakan na ang bawat bahagi ay nabuo sa ilalim ng eksaktong magkaparehong mga kondisyon, pagtanggal ng kalidad ng pagbabagu -bago na dulot ng tool wear, clamping error, at iba pang mga kadahilanan sa tradisyonal na machining. Ang aktwal na data ng pagsubok ay nagpapakita na ang kritikal na sukat ng CPK na halaga ng mga naselyohang bahagi ay maaaring karaniwang maabot ang 1.67 o sa itaas (katumbas ng antas ng 4.5 σ), na mas mataas kaysa sa halaga ng machining na 1.33 (4 σ antas). Ang pagkuha ng elektronikong pabahay ng konektor bilang isang halimbawa, sa labas ng 1 milyong mga produkto na ginawa ng panlililak, ang laki ng paglihis ay karaniwang hindi lalampas sa 50 piraso, habang ang rate ng paglihis ng machining ng CNC ay madalas sa pagitan ng 300-500 piraso. Ang mahusay na pagkakapare -pareho na ito ay partikular na angkop para sa mga patlang tulad ng mga sasakyan at kagamitan sa medikal na nangangailangan ng mataas na pagpapalitan ng mga bahagi, na maaaring mabawasan ang mga gastos sa screening at rework sa mga linya ng pagpupulong.

Magaan na disenyo: Ang modernong teknolohiya ng panlililak ay gumagamit ng ultra-high na lakas na bakal (UHSS) at mainit na mga proseso ng pagbubuo upang makamit ang mga makabuluhang magaan na epekto habang tinitiyak ang lakas ng istruktura. Ang pagkuha ng B-pillar ng isang kotse bilang isang halimbawa, ang mga bahagi na gawa gamit ang mainit na teknolohiya ng panlililak ay maaaring mabawasan ang timbang ng 30-40% kumpara sa tradisyonal na mga istraktura habang pinapanatili ang parehong pagganap ng kaligtasan sa banggaan. Ang lightweighting na ito ay nagdudulot ng mga benepisyo ng triple: una, ang pagbabawas ng materyal na paggamit nang direkta ay nagpapababa ng mga gastos sa pagmamanupaktura; Pangalawa, ang pagbabawas ng pangkalahatang bigat ng sasakyan ay maaaring mapabuti ang kahusayan ng gasolina (bawat 10% na pagbawas sa timbang ay maaaring mabawasan ang pagkonsumo ng gasolina sa pamamagitan ng 6-8%); Sa wakas, ang mas kaunting pagkonsumo ng materyal ay nangangahulugang mas mababang mga paglabas ng carbon. Ang pinakabagong nababaluktot na linya ng paggawa ng panlililak ay maaari na ngayong makamit ang halo -halong paggawa ng mga materyales na may iba't ibang mga kapal at lakas, na nagbibigay ng hindi pa naganap na kalayaan para sa magaan na disenyo ng produkto at pagtulong sa industriya ng pagmamanupaktura na magbago patungo sa berde.

Eng

Eng